E -post: web@kota.sh.cn

E -post: web@kota.sh.cn

Telefon: 0515-83835888

Telefon: 0515-83835888

I det moderne industrilandskapet er det få materialer som klarer å være så allestedsnærværende og strategisk vitale som elektroavsatt kobberfolie . Det er et grunnleggende element som underbygger både den digitale revolusjonen – som tjener som de ledende banene i alle trykte kretskellert (PCB) – og den globale energiovergangen, og fungerer som den primære strømoppsamleren i neste generasjons Litiumbatteriutstyr .

Drevet av en enestående etterspørsel etter elektriske kjøretøy (EV), energilagring i nettskala og høyhastighetskommunikasjonsteknologi, opplever det globale markedet feller elektroavsatt kobberfolie eksponentiell vekst. Å produsere dette materialet, som er tynnere enn et menneskehår, men likevel sterkt nok til å tåle industriell håndtering, er imidlertid svært avhengig av proprietær produksjonsekspertise og, mest kritisk, presisjonsteknikken til kobberfolie maskin og hele Kobberfolie produksjonslinje . Kvaliteten, kapasiteten og effektiviteten til disse maskinene dikterer direkte ytelsen og forsyningskjedens motstandskraft til hele den nye energisektoren.

Denne rapporten fordyper meg i hvordan elektroavsatt kobberfolie er laget, hvorfor egenskapene er så viktige, og det teknologiske kappløpet blant produsenter om å bygge de mest sofistikerte kobberfolie maskin i stand til å møte morgendagens ytelseskrav.

Fremveksten av ED kobberfolie fra en vare til en strategisk ressurs skyldes dens unike kombinasjon av ekstrem tynnhet, høy ledningsevne og mekanisk fleksibilitet, noe som gjør den uerstattelig i to viktige applikasjoner med høy vekst.

I litiumionceller brukt i elbiler og energilagring, ED kobberfolie fungerer som anodestrømkollektor. Dens primære funksjoner inkluderer:

Effektiv elektrontransport: På grunn av kobbers lave elektriske resistivitet, sikrer det minimalt energitap når elektroner strømmer under lade- og utladingssykluser, noe som direkte påvirker batterieffektiviteten og termisk styring.

Den Ultra Thinning Race: Industrien presser nådeløst mot tynnere folier, fra 8 μm ned til 6 μm, 4,5 μm, og prøver til og med 3,5 μm. Hver mikrometerreduksjon i kobberfolietykkelsen gir større volum for aktive elektrodematerialer (f.eks. grafitt eller silisium), og øker dermed batteriets direkte energitetthet og, deretter, EVs kjørerekkevidde. Denne jakten på ultratynn folie gjør stabiliteten og presisjonen til kobberfolie maskin et ikke-omsettelig krav.

Mekanisk motstandskraft: Folien må tåle hundrevis eller tusenvis av sykluser med volumekspansjon og sammentrekning når litiumioner interkalerer og deinterkalerer inn i anodematerialet. Dette krever overlegne anti-tretthetsegenskaper og høy strekkstyrke, som kontrolleres av elektroavsetningsprosessen.

I elektroniske enheter, fra smarttelefoner til serverfarmer, ED kobberfolie lamineres på underlag for å danne PCB. Etter hvert som datahastigheten øker (5G, AI og cloud computing), utvikler kravene til folien seg fra enkel ledningsevne til kompleks signalintegritet:

Signalintegritet ved høy frekvens: Den jevne og presise overføringen av høyfrekvente signaler er sterkt påvirket av foliens overflateegenskaper. Enhver ruhet på kobberoverflaten øker signalimpedansen og spredningen, noe som fører til signaltap (ledertap) og krysstale.

Vedheft uten kompromiss: Folien må feste seg sterkt til det organiske harpiksen eller keramiske underlaget, og krever en ru overflate, men denne ruheten må minimeres for å bevare signalintegriteten. Den Kobberfolie produksjonslinje må derfor klare en kritisk avveining mellom avskallingsstyrke (adhesjon) og ledertap (glatthet).

Produksjonen av ED kobberfolie er et mesterverk innen kjemiteknikk, presisjonsmekanikk og elektrisk kontroll, sentrert rundt det spesialiserte kobberfolie maskin . Prosessen er kontinuerlig, kjører 24/7 for å møte den globale etterspørselen, og er delt inn i elektroavsetningsstadiet og det påfølgende overflatebehandlingsstadiet.

Dette er den kjernemetallurgiske prosessen der kobberfolien blir født.

Hva er elektrolyseprosessen?

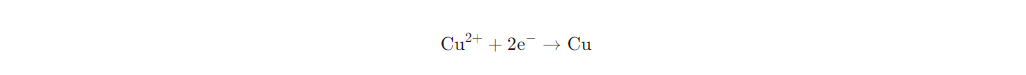

Prosessen benytter kontinuerlig elektrolyse for å redusere oppløste kobberioner fra en kobbersulfatløsning (elektrolytten) til en roterende katodeoverflate ved bruk av en kontrollert likestrøm. Den kjemiske reaksjonen ved katoden er:

Den sentrale rollen til katode titantrommelen: Den kobberfolie maskin er definert av sin massive, høye hastighet katode titantrommel . Titan er valgt på grunn av sin eksepsjonelle treghet (korrosjonsbestandighet) og det faktum at kobber ikke binder seg permanent til det. Denne non-stick-egenskapen gjør at den nylig avsatte, kontinuerlige kobberplaten kan skrelles av rent mens trommelen roterer. Trommelens overflate må poleres til en speillignende glatthet for å sikre at den resulterende kobberfolien har den nødvendige lave ruheten for høyfrekvente applikasjoner.

Kontroll av struktur via strømtetthet og tilsetningsstoffer: Kvaliteten på ED kobberfolie – dens styrke, duktilitet og ruhet – er svært følsom for prosessparametere:

Strømtetthet: Hastigheten som kobberet avsettes med styres av strømtettheten. Høyere strømtettheter øker produksjonshastigheten, men kan føre til en grovere, ujevn krystallinsk struktur, som potensielt reduserer foliens mekaniske styrke og jevnhet. Presisjonskontroll av strømmen over hele den brede overflaten av trommelen er avgjørende.

Organiske tilsetningsstoffer (den hemmelige sausen): Elektrolytten inneholder nøye utvalgte spororganiske tilsetningsstoffer (som lim, tiourea eller utjevningsmidler). Disse kjemikaliene adsorberes på kobberavsetningsfronten, hemmer tilfeldig krystallvekst og oppmuntrer til dannelsen av ultrafine, jevne kornstrukturer. Disse tilsetningsstoffene er den primære mekanismen for å finjustere foliens mekaniske egenskaper og sikre optimal overflateglathet.

Etter at "råfolien" er fjernet fra trommelen, fortsetter den gjennom en kompleks serie med plating og kjemiske bad for å forberede den for binding og beskyttelse. Dette er avgjørende for dens funksjon i Litiumbatteriutstyr og PCB.

Roughening Treatment (The Anchor): For den ene siden av folien (den "mattede" siden) brukes en elektropletteringsprosess i mikroskala for å avsette små, dendrittiske kobberpartikler (ofte referert til som "knuter" eller "støt"). Denne kontrollerte ruheten øker overflatearealet og den mekaniske låseevnen betydelig, noe som er avgjørende for å oppnå den høye skrellstyrke nødvendig for laminering eller elektrodebelegg.

Fortetting og passivering: De grove knutene låses deretter på plass med et tynt lag med tett kobberbelegg. Til slutt, a passiveringslag (ofte involverer sink eller kromforbindelser) påføres. Dette laget øker foliens motstand mot varme og oksidasjon betydelig, slik at den kan overleve de høye temperaturene som oppstår under PCB-laminering eller elektrodetørking i Litiumbatteriutstyr produksjon.

Den mest kritiske variabelen kontrollert av Kobberfolie produksjonslinje , utover tykkelse, er overflateruhet (

I avansert elektronikk (som opererer over 1 GHz), er hudeffekt dominerer, noe som får strømstrømmen til å konsentreres nær overflaten av kobberlederen.

Grovhetsstraffen: Hvis overflaten er ru, er den faktiske banen høyfrekvente signalet må bevege seg korrugert, noe som gjør den effektive veilengden lengre enn den geometriske lengden. Denne økte veilengden fører direkte til høyere tap av leder (signaldemping).

Kravet om glatt folie: Følgelig, for høyfrekvente applikasjoner er etterspørselen etter Svært lav profil (VLP) or Ultra Low Profile (ULP) folie, som minimerer ruhet for å sikre jevnere signalflyt, lavere overføringstap og forbedret signalintegritet. Den kobberfolie maskin må derfor produsere en ekstremt glatt bunnfolie som kun kan få minimal oppruing behandling nødvendig for vedheft.

Ved batteriproduksjon er kravene tosidige:

Vedheft (ruet side): Overflatens ruhet sikrer sterk mekanisk binding mellom kobberstrømsamleren og anodeslurryen (f.eks. grafitt eller silisium). Uten tilstrekkelig ruhet vil anodematerialet delaminere under batterisykling eller produksjonsbelastning, noe som fører til kapasitetssvikt og feil.

Motstand (glatt side): Siden som vender mot separatoren må være glatt for å minimere potensielle interne kortslutninger og sikre jevn trykkfordeling under vikling/stabling.

Den Kobberfolie produksjonslinje må nettopp ingeniør en differensiell ruhet hvor adhesjonssiden er optimalt strukturert samtidig som innvirkningen på total cellemotstand og tykkelse minimeres.

Fremtiden til ED kobberfolie produksjon er definert av tre sammenkoblede utfordringer som krever dypt samarbeid mellom metallurgisk vitenskap og maskinteknikk i utformingen av neste generasjons kobberfolie maskin .

Å skyve folietykkelsen under 4,5 μm introduserer enorm ustabilitet. En mikroskopisk svingning i strømtetthet, temperatur eller trommelhastighet kan umiddelbart føre til hull, rifter eller lokale tykkelsesvariasjoner. Neste generasjon kobberfolie maskin teknologien tar i bruk:

Avanserte APC-systemer: Sanntids, flerpunktssensorer og kunstig intelligens (AI) aktivert Automatisk prosesskontroll (APC) systemer er nødvendig for å overvåke og justere kritiske parametere (strøm, temperatur, additivkonsentrasjoner) innen mikrosekunder for å opprettholde perfekt ensartethet over store trommelbredder.

Forbedret trommepresisjon: Titantromler må produseres med nesten perfekt konsentrisitet og flathet på overflaten, og krever avanserte dynamiske balanserings- og poleringsteknikker for å håndtere høyhastighetsrotasjon uten vibrasjoner som vil forstyrre det begynnende kobberlaget.

Ettersom EV-produsenter øker batterilevetiden og ytelsen under raske ladeforhold, vil etterspørselen etter Høy styrke, høy forlengelse (HSHE) ED kobberfolie vokser.

Avveiningen: Historisk sett reduserer økende styrke ofte forlengelsen (duktiliteten). HSHE-folie krever begge deler. Å oppnå dette krever presis kontroll over kobberkrystallorienteringen (tekstur) og kornstørrelsen under elektroavsetning.

Innovasjon innen elektrolyttkjemi: Dette skiftet nødvendiggjør nye additivpakker og spesialiserte elektrolyttsammensetninger for å konstruere de ønskede mikrostrukturene som opprettholder mekanisk integritet samtidig som du maksimerer duktiliteten – et kjerneområde for forskning og utvikling innen Kobberfolie produksjonslinje produsenter.

Når kobberbruken øker, blir bærekraft kritisk. Fremtid kobberfolie produksjonslinje design må fokusere på å redusere energiforbruk og materialavfall:

Energieffektivitet: Elektrolyseprosessen er svært energikrevende. Innovasjoner som høyere strømeffektivitet og reduserte ohmske tap i kobberfolie maskin design er avgjørende for å redusere det totale karbonavtrykket Litiumbatteriutstyr produksjon.

Avfallsreduksjon: Redusering av pinholes og rifter i ultratynn folieproduksjon minimerer skrot og maksimerer materialutnyttelsen, og forbedrer kostnadskonkurranseevnen og miljøpåvirkningen.

Den kobberfolie maskin er ikke lenger bare et utstyr; det er en kompleks kjemisk reaktor og presisjonsmekanisk system som er tilnærmingen til fremtidens energi- og informasjonsøkonomier. Kappløpet om å mestre denne teknologien definerer den globale konkurranseevnen i de mest strategiske sektorene i det 21. århundre.